Rundgang durch die historischen Hammermühlen

Einst säumten viele Hammerwerke die Bäche und Ströme des Landes, und diese sind dann in den Erzreichen Gebieten verbreiteter gewesen als andere Mühlen.

Dabei ist auffällig das es wohl fast ausschließlich Hammerwerke mit Wasserantrieb gibt und davon auch nur wenige nicht mit einem Wasserrad angetrieben werden.

So ist es den auch nicht verwunderlich, daß hier dann die modernsten Wasserräder hier noch anzutreffen sind, welches insbesondere auf die modernen Volleisenräder der Stahlindustrie zutrifft.

Der Antrieb gestaltet sich fast immer identisch: Über eine Nockenwelle vom Wasserrad werden die Hämmer angehoben und fallen durch die Schwerkraft von allein auf den Amboss zurück. Dabei waren nicht selten die Schützklappen der Wasserräder mit einer direkten Betätigung am Hammer versehen, so daß der Hammerschmied das Wasserrad direkt in Betrieb nehmen konnte, wenn er es braucht und wenn er vom Hammer wegging, der Hammer wieder in Stillstand geriet. Man findet daher die Schütze mit dem Sitz am Hammer verbunden, mit einer Fußbetätigten Platte oder auch mit einem leicht gängigen Handhebel. Im Heimatmuseum Geiser Schmiede ist dies nicht der Fall. Hier wurde der Hammer über Transmissionen angetrieben und so durch Verschieben des Riemens auf Los- oder Treibscheibe in Gang gesetzt oder Still gelegt.

Vielen Hammerwerken ist gemein, daß diese keine großen Wasserräder benötigten, es waren meist recht unimposante Räder von recht kleinen Baumaßen, oft nur vielleicht 2 Meter im Durchmesser. Die dabei meist anzutreffenden Leistungen bewegen sich daher meist im Bereich von ca. 8-10 kW, nicht viel, aber für ein Hammerwerk ausreichend.

Der virtuelle Rundgang führt uns nun zuerst in das Schmiedemuseum Geiserschmiede im Bühlertal im vorderen Schwarzwald

Das Wasserrad der Geiserschmiede hat einen Durchmesser von nur 3 Metern und ist ein mittelschlächtiges Wasserrad. Es findet seinen Platz in der Radstube direkt im Haus der Schmiede. Das Rad ist von aussen nicht zu sehen, noch zu erkennen. Auch der Einlauf des Wassers iost recht unscheinbar, so daß man es leicht übersehen kann. Das Rad treibt nicht nur die Anlagen der Schmiede an, sondern erzeugt über einen kleinen Generator auch Strom für das öffentliche Netz.

Das Rad hat eine mittlere Leistung von ca. 12 kW und liegt damit leicht über den Leistungen, die gewöhnlich an Hammerwerken von den Rädern erbracht werden mußten.

Doch das Rad treibt in der Geiserschmiede nicht bloß einen Hammer an, sondern auch Nebenmaschinen, wie eine Bohrmaschine, eine Schärfmaschine, einen Schleifstein und den Blasebalg für die Schmiede-Esse.

Auch werden die Hämmer nicht direkt von der Welle betätigt, sondern über Vorgelege und Transmissionen |

|

|

Das Wichtigste an einer Hammerschmiede ist die Esse. Denn alles Metall was geschmiedet werden will, ist zunächst dem Feuer zuzuführen und erst dann kann es geschmiedet werden. Naben dem Ambos am Hammer gibt es in der Geiser Schmiede auch Ambose für normale Handarbeit.

Vor der Esse erkennt man die vielen Hämmer, auch gibt es eine beträchtliche Sammlung von Schmiedezangen und anderen Werkzeugen, die es den Schmieden der Geiserschmiede ermöglichen, alle anfallenden Schmiedearbeiten zu erledigen. Die Esse in der Geiserschmiede ist recht groß, so daß auch größere Stücke zum Glühen gebracht werden können, um diese dann mit der Macht der großen Schwanzhämmer zu formen. |

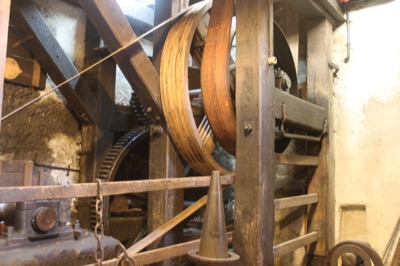

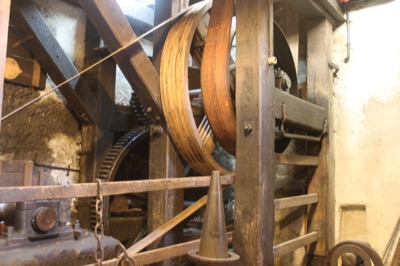

Die beiden Schwanzhämmer der GeiserSchmiede. Im Hintergrund erkennt man das große gußeiserne Kammrad mit seinen über 140 Holzkämmen aus Buchenholz, direkt daneben erkennt man das große Holztreibrad für die Transmission. Links erkennt man wie die Riemen von der Haupttransmission zur Nockenwelle der Hämmer gehen und in der Bildmitte hängt die Betätigungsstange zum An- und Abstellen des Wasserrades.

Beide Hämmer sind im Bild mit Stützen festgelegt.

Schön auch zu erkennen, das massive Fundament, welches die Hämmer trägt und auch die massiven Fundamente der beiden Hammer Ambose. Jeder Hammer ist mit einer eigenen Spitze versehen, die für unterschiedliche Zwecke ausgelegt ist.

Die meisten Hammerwerke haben ähnlich im Innenraum ausgesehen. Hammerwerke sind recht nüchterne Handwerksbetriebe und haben meist nicht das hölzerne, kunst- und schmuckvolle Flair der Getreidemühlen |

|

|

Der große Schleifstein der GeiserSchmiede diente nicht nur zum Schärfen von Sensen und anderen Klingen, auch diente er zum Entgraten von Metallstücken und Formschleifen von Stücken. Gut ist auch die transmissionsgetriebene Bohrmaschine zu erkennen, die direkt von der Kraft des Wassers angetrieben wird. Die hölzerne Werkbank kann sicherlich hunderte Geschichten aus der Schmiede erzählen.

Anzumerken bleibt noch das der Schleifstein in einer Sandsteingrube sich dreht, die beständig mit Frischwasser aus dem Mühlgraben gefüllt wird. Auch das Abkling- und Abkühlbecken wird so mit Wasser versorgt, so daß auch hier eine konstante Temperatur herrschte, für den Schmied sehr vorteilhaft.

Hammerwerke sind Grundlage der Metallverarbeitenden Industrie, der Schwerindustie und des Maschinenbaus. Getrost kann man sie als Vorläufer der Industiealisierung ansehen. |

Ich habe nur wenig mehr über Hammerwerke zu berichten, denn viele habe ich nicht besucht. Doch möchte ich nicht vermissen, trotzdem das Gewerk ein wenig ausführlicher darzustellen, weshalb nun Bilder die Arbeit und unterschiedlichen Hämmer darstellen sollen.

Denn die Wasserkraft trieb ja nicht nur reine Hammerwerke, sondern auch ganze Werkstätten, ohne deren Produkte damals wenig funktioniert hätte.

Dabei hatten Hammerwerke nicht die größten Wasserräder, sondern meistens Räder mit großem Schluckvermögen. Denn es war nicht konstant große Leistung gefragt, sondern für den Zyklus rasche und zugleich starke Entfaltung von Kraft.

So finden sich hier eher typische, tonnenförmige Wasserräder, meist überdurchschnittlich breit. Das sorgte für mehr Gewicht in den Zellen, damit auch wenn das Rad vom Durchmesser kleiner war, für ein hohes Drehmoment, durch aber eher kleinen Durchmesser liefen die Räder schneller an, stoppten aber nach der Zufuhr des Wassers ebenso rasch wieder. Ideal für das Schmiedehandwerk, aber auch überall dort, wo man nicht kontinuierlich die Maschinen betreiben wollte, sondern nur im Bedarfsfall, wie bei Schleifsteinen, wo bei man dies von den Schleifmühlen unterscheiden muss, aber auch beim Antrieb von Blechscheren, Tiefziehhämmern, Bohrmaschinen oder anderen Maschinen der Metallverarbeitung.

Ich habe daher neben der Glockenschmiede Ruhpolding, die ich hier vorstellen möchte, vor allem das Freilichtmuseum in Hagen zu nennen. Letzteres bietet gerade hier eine Vielzahl von Wasser getriebenen Anlagen der Metallverarbeitung, so daß Anlagen von mir hier in Bildern aus dem Museum illustriert werden, damit man die Arbeiten der damaligen Zeit besser nachvollziehen kann.

Beginnen wir daher in der Glockenschmiede Ruhpolding...

Die Glockenschmiede Ruhpolding, in einem Seitental südlich von Ruhpolding am Thoraubach gelegen. Auffällig am Gebäude ist der flache Bau, unten die Schmiede und eine Stube, oben darüber die Wohnräume des Schmieds und der Schmiedskechts.

Gut zu erkennen rechts die Wasserwand mit dem großen hölzernen Einlaufkähner, der zugleich Wasserspeicher ist.

Der Thoraubach liefert der Mühle nicht genug Wasser, um das breite, oberschlächtige Rad dauerhaft mit Wasser zu versorgen, weshelb für den typischen Schwallbetrieb ein Speicher notwendig war.

Unter dem Holzgerüst befinden sich zwei Räder, eines treibt die Welle der Hämmer an, daß zweite dann dann einen Blasebalg für die Esse.

Unterhalb gibt es dann noch eine Schleifmühle, die zum Polieren und Schleifen der in der Schmniede hergestellten Glocken diente. Diese wird heute nicht mehr vom Wasser angetrieben, ist aber noch vorhanden.

Die Schmiede war noch bis 1958 in Betrieb, wurde danach Museum. |

|

|

Das breite oberschlächtige Wasserrad der Glockenschmiede Ruhpolding wird direkt über einen kurzen, breiten Schusskähner bedient, der über eine Klappe im Zulauf und Speicherkähner bedient wird.

Das Rad ist nicht sonderlich groß, musste es auch nicht sein, dafür sprach es schnell an und hatte durch die Breite dennoch ein hohes Drehmoment.

So konnten die Hämmer rasch in Betrieb genommen werden, aber auch wieder ausser Betrieb gesetzt werden, was typisch für die meisten Hammerwerke ist.

Hammerwerke haben daher oft imposante Wasserräder von einer überdurchschnittlichen Breite und damit einem sehr hohen Schluckvermögen.

Sie müssen daher mit einer großen Wassermenge betrieben werden, um die volle Leistung dem Rad abfordern zu können. Diese Räder machen daher weniger aus der Fallhöhe als mehr aus der Wassermenge, weshalb man hier gern oberschlächtige Räder einsetzte, oft trotz der geringen Fallhöhen. Hier war einfach die etwas höhere Drehzahl und dann auch das gute Ansprechverhalten mit dem dennoch hohen Drehmoment gefragt, was Räder mit einem größeren Druchmesser oft nicht bieten konnten. |

Im Inneren finden wir dann in der Schmiede den typischen Schmiederahmen. Er ist in der Glockenschmiede recht kompakt gehalten, da keine sonderlich großen Werkstücke verarbeitet werden mussten.

Trotzdem finden wir die recht typische Anordnung der mechanischen Hämmer, die mittels Nocken von hinten direkt von der Radwelle bewegt werden.

Unterschiedliche Längen und Gewichte des Hammerkopfes, in der Fachsprache Bär genannt, machten die Schlagkraft aus, wobei der Hammerkopf für die entsprechende Arbeit entsprechend ausgeformt war.

Der Amboss ruhte in einem Fundament aus Zemement, welches mit Eisen umwunden war, einfach um die Kraft des Hammerschlages abfangen und aufnehmen zu können! Diese Fundamante sind bei Hammerwerken auch immer wieder nachzufertigen, weshalb der Ambos entnommen, der Boden darunter neu verfüllt und dann erneut komprimiert wurde, einfach damit der Hammer seinen Dienst zuverlässig erledigen konnte. |

|

|

Hier sehen wir nun die Nockenräder des Hammerwerks, wobei um die Welle entsprechende Scheiben gelegt und dann zentriert verkeilt werden.

Diese tragen in Aussparungen nun hölzerne Nocken, zum Teil auch eiserne Nocken, die durch Öffnungen in der Schiebe gesteckt und verkeilt werden.

Dabei variiert die Anzahl der Nocken, so daß die Anzahl der Schläge pro Radumdrehung eingestellt werden kann.

Der Hammer hat den Drehpunkt im Rahmen, und ragt nun länger über den Drehpunkt hinaus, weshalb diese Form "Schwanzhammer" genannt wird. Das Ende ist eisenumwunden, damit der Nocken der Welle nicht den Hammerstiel abzehrt.

Der Nocken drückt den Hammerschwanz nach unten, wodurch sich das vordere Ende des Hammerstiels mit dem Bär hebt. Der Nocken gleitet am Ende ab und durch das Eigengewichts des Hammerkopfes fällt der Hammer zurück auf den Amboss, ein Schlag wurde ausgeführt. |

Wir blicken nun vom Abzweig des Thoraubaches Richtung Hammerwerk.

Das bergige Alpenland und die Lage in einem Seitental der Voralpen macht die Anlage von Speicherteichen schwierig, bis unmöglich, zudem bietet der Bach nicht genügend Wasser um das Rad wirklich dauerhaft in Drehung zu halten. Daher wurde der Zulaufkähner stark verbreitert und mit hohen Seitenwänden versehen, damit wird hier ein großes Speichervolumen geschaffen, so daß dem typischen Schwallbetrieb mit dem zugleich großen Wasserbedarf des Rades Rechnung getragen wird, so daß der Betrieb gesichert und stabil ablaufen kann.

Man findet an vielen Hammerwerken daher diese Speichermöglichkeiten, teils als Teiche, teils in Form von Becken, oder aber wie hier in Form stark vergrößerter Zulaufkanäle die dann mehr Wasser in sich aufnehmen, als benötigt wird, so daß hier diese Kanäle jetzt den Speicher eher auf eine große Fläche verteilen, aber trotzdem eine entsprechende Wassermenge aufnehmen und für den Betrieb bevorraten. |

|

|

Was ist eine Schmiede ohne die Esse?

Auch in der Glockenschmiede Ruhpolding wird nun die Esse über einen wassergetriebenen Blasebalg mit Luft versorgt. Sie ist, weil hauptsächlich kleinere Stücke geschmiedet worden sind, nicht sonderlich groß. Es zeigt, daß der Schmied viel Handarbeit brauchte, um aus den Halbzeugen dann fertige Werkzeuge oder Glockenteile herzustellen. Diese Teilen wurden dann von Hand verschweißt und in der Schleifmühle direkt auf dem Gelände beschliffen, entgratet und auf Hochglanz poliert. Der Arbei

Man sollte der Esse trotzdem besonderes Augenmerk schenken, denn dort hängen die Werkzeuge des Schmieds, und es ist ungeschriebenes Gesetzt, daß der Schmied nicht diese Werkzeuge kauft, sondern sich selbst anfertigt.

So sind diese Zungen, Klemmen, Halter, Dorne, Nadeln und Durchschläge allesamt Einzelstücke, gemacht von einem Schmied für den eigenen Bedarf direkt am Schmeidefeuer und am Amboss. |

Dies war der Rundgang zur Glockenschmiede und wir erkennen, wie eng z.B. die Verbindung der Hammerschmiede zu den Schleif- und Poliermühlen war.

Dabei wurde dort weniger stark geschliffen, sondern ehr mit großen Holzscheiben und entsprechender Schleif- und Polierpaste aus feinem Gesteinsmehl die Fläche der Glocke auf Hochglanz gebracht. Diese enge Verbindung zwischen den Hammerwerken und der Schleif- und Poliermühlen war auch an anderen Standorten gegeben. Gerade im Ruhrgebiet findet man hier Hammerwerke, die Klingen schmiedeten. Hauptsächlich Messer, Scheren oder auch feine Waffenklingen, diese wurden dann in den sogenannten "Schleifkotten", ein anderes Wort für Schleif- und Poliermühlen. Dort wurden diese Klingen geschliffen und fein poliert. Diese Feinpolitur wurde auch Spließen genannt und der edelste Schliff war das "Blauspließen".

Zu den Hammerwerken möchte ich jetzt doch noch ein wenig ins Detail gehen und einige Gewerke der Hammerschmieden vorstellen, die ins Freilichtmuseum Hagen versetzt worden sind. Dort finden sich eine Vielzahl wassergetriebener Hammerwerke, zum Teil auch mechanischer Werkstätten. Und weil wir bei Schmiede und Amboss sind, steigen wir gleich mit dem Kupferhammer ein.

Der Kupferhammer ist wohl eine der größeren Hammerwerke, auch am Mühlenwanderweg Oberursel finden wir, zumindest dem Namen nach, eine solche Anlage. Kein Wunder, waren früher doch viele Gefässe, Koch- und Bratgeschirre aus diesem Metall gefertigt. Handgetriebene Geschirre waren zwar einfach vom Kupferschmied herzustellen, vor allem auch kunstvolle Kupferschmuck und Feinschmiedearbeiten, doch ging es um große Teile, wie große Kessel, oder gar Kesselteile, brauchte man große Hammerwerke mit entsprechenden Werkzeugen.

Viele Hammerwerke haben Wasserräder im Innenraum liegend. Dies hatte den Vorteil, daß die Wärme der Esse nicht nur dem Raum erwärmte, sondern auch das Wasserrad eisfrei hielt. Damit konnte der Betrieb auch im Winter aufrecht erhalten werden und Eisgang am Rad war nicht das Problem.

Trotzdem wird auch hier deutlich, was oben schon erwähnt wurde. Das oberschlächtige Wasserrad ist sehr breit und nicht groß im Durchmesser. Es hat daher ein extremes Schluckvermögen, dreht daher eine lange Welle, und treibt neben den Nockenscheiben für drei Hämmer auch noch eine kleine Blechschneidschere an.

Das Rad ist imposant, denn auf dem Bild erkennt man die wuchtige Breite des Tonnenförmigen Rades nicht so gut, wie wenn man in der Halle des Kupferhammers steht. |

|

|

Der Kupferhammer hat aber nicht nur ein Wasserrad, sondern weil aufgrund der Größe der Anlage und der Größe der Werkstoffe die Essen selten kalt geworden sind, mussten diese auch nahezu kontinuierlich mit Luft versorgt werden. Dies konnte nur über geschickte Blasebälge geleistet werden - hier war ein extra Wasserrad an der Seitenwand montiert, weclhes nichts anderes als die Luftversorgung der Essen sicher zu stellen, wovon es in der Kupferschmiede zwei Stück gab. Eine der Essen war für kleine Bleche und Werkstücke gedacht, hingegen dann es an der anderen Wandseite eine riesige Esse gab, wo Menschen aufrecht darinnen hätten stehen können.

Das kleine Rad mit dem für das Museum typischen holländischen Armverband, drehte daher ein Kurbelwerk, welche den Blasebalg der kleinen Essen antrieb. Augenmerk muss der Besucher dann aber auf die Stangenkunst unter dem Hallendach legen, die vom Kurbeltrieb des Rades dann die Bewegung zu den beiden Blasebälgen der großen Esse ableitet und überträgt. |

Nun der Blick in die Halle

Der große Rahmen nimmt drei Schwanzhämmer auf Im Vordergrund sieht man den Tiefhammer mit dem langen Schnabel. Er ist typisch in den Kupferverarbeitenden Hammerwerken, denn er diente zum Tiefziehen der Kesselböden und anderer Hohlformen, wie Becken und Schalen. Es folgt der Breithammer, der unten schon für Eisen erwähnt worden ist. Er diente zum Ausschlagen der Bleche.

Es folgt der Schlichthammer, ein Feinhammer, mit dem die Hammerschläge der starken Treibarbeiten ausgeglichen worden sind.

Man kann sich aber den langen Wellbaum vorstellen, der hinter dem langen Hammerrahmen gelagert ist. Der Wellbaum treibt über drei Nockenscheiben alle drei Hämmer vom Wasserrad an.

Nicht gut zu erkennen ist die Betätigung der Schützklappe des Wasserrades, die auf Geheis des Schmieds vom sogenannten ´Schüttjungen´ betätigt wurde, wodurch das Rad und seine Drehzahl gesteuert wurde. Denn im Gegensatz zu anderen Hammerwerken war der Kupferhammer zu groß, um eine andere, besser passende Form zu etablieren, weil oft zwei oder gar drei Schmiede gleichzeitig an den Hämmern arbeiteten. |

|

Wir wenden uns nun dem Eisen zu. Gerade rund um das Ruhrgebiet war die Eisenverarbeitung klarer Schwerpunkt, weshalb das Freilichtmuseum Hagen hier auch eine Vielzahl dieser Gewerke präsentieren kann.

Dabei müssen wir uns zunächst vorstellen, daß Eisen nicht in der von uns bekannten Form für die Schmiede vorlag, sondern in aus den Vorläufern der Hochöfen als sogenannte "Luppe" angeliefert wurde. Dies waren grobe Brocken von Eisen mit Schlacke und anderen Unreinheiten vermengt, welche dann in Hammerwerken erst ausgeschmiedet werden mussten.

Aus der Luppe wurde daher Zain gehämmert, woraus dann Zeug geschmiedet wurde. Daher finden sich auch Begriffe wie "Zainhammer" oder "Zeughammer", die dann erklären, welche Verarbeitungsstufe das Hammerwerk hatte.

Zain waren die in den schweren Hammerwerken ausgeschmiedeten Stangenförmigen Eisenstücke, die als langen Stahlstangen oder dicken Drähten ausgeschmiedet wurden. Dies war der Ausgangsstoff für Ketten, Nägel und Drähte. Zain bezeichnete aber auch ab und an barrenförmige Eisenteile, welche dann an die Zeugschmiede geliefert wurden. Die teuersten und hochwertigsten Eisenstücke wurden allerdings nicht an Zeugschmiede, sondern an die Waffenschmiede verkauft. Dies waren Hammerwerke, die sich auf die Herstellung von Klingenwaffen spezialisiert hatten, dies waren gerade im 16. und 17. Jahrhundert wichtige Gebrauchsgegenstände und später wurden aus den Waffenhämmern dann die Klingenschmiede, welche dann Messer und andere Klingen für den normalen alltäglichen Gebrauch fertigten. Aus diesen Klingenschmieden entwickelten sich dann auch die Sichel- und Sensenschmiede. Anderenorts wurden die Waffenhammer auch als Raffinierhammer bezeichnet.

Ein weiteres wichtiges Geschäftsfeld der Hammerwerke war die Fertigung von Eisenplatten, auch hier gab es Hammerwerke, die nahezu ausschließlich die Rüstungsgewerke beliefert haben, denn für Harnische und andere Panzerungen der militärischen Kräfte brauchte man stabile und hochwertige Eisenplatten.

|

Ein typischer Breithammer, schwere Hammerwerke, die aus dem Zain oder anderen Formen des Halbzeug der Eisenhammerwerke dann hauptsächlich breite Eisen- oder Schmiedestahltafeln, bzw. Bleche herstellten.

Die gelieferten Barren oder groben Stangen wurden in der Esse zum Glühen gebracht, der Schmied nennt diesen Vorgang "Wärme", und wird dann mit dem schweren Hammer zu dünnen Platten ausgetrieben. Dabei werden die Enden oft eingefaltet, erneut im Schmiedefeuer erhitzt und dann mit dem Hammer neu verschweißt, um eine passende und entsprechende Form zu erzielen.

Breithammerwerke waren daher in der Herstellung von Blechen aus Eisen sehr wichtig, aber auch beim Herstellen von dickeren Eisenplatten, die zum Teil aus einzelnen Zainstücken zusammen geschmiedet wurden.

Hier entstanden daher meist keine Zeuge, sondern nur Halbzeuge, die dann in den Schmieden oder dem Zeughammer zu fertigen Endprodukten ausgeschmiedet wurden.

Mittels Formen, einer Form der Gesenke, wurden dann auch die Stäbe des Rohmaterials gestreckt und zu Draht gestreckt, der dann in Rollen die Schmiede zur den Drahtziehmühlen verlies. |

Eigentlich wäre der Aufwerfhammer vor dem Breithammer anzusiedeln, denn dieser mächtige und schwere Hammer war zur Herstellung der ersten, groben Eisenstücke benutzt worden.

Hier kamen die ´Luppen´ aus den Schmelzen an, die noch voller Kohlenreste und Schlacken waren, diese wurden dann mit dem Hammer ausgeschmiedet und dann im Zainhammer zu den Stäben ausgeformt. So mag man den Aufwerfhammer auch als Zainhammer bezeichnen können, doch letztendlich hatte er eine geringe Schlagzahl, dafür ein hohes Bärgewicht, weil die schweren Luppen zunächst zu schweren Eisenstücken geschlagen werden mussten, bevor man diese überhaupt weiter in Form der Halbzeuge bringen konnte.

Das mittelschlächtige Wasserad des Aufwerfhammer, schon allein die riesige Wasserradwelle ist auffällig. Das Rad ist bereits ein Volleisenrad, welches auf der hözernen Welle aufgekeilt ist. Aufgrund des großen Gewichts des Hammers treibt das Rad auch nur einen Hammer an.

Man sieht aber auch hier, die für Hammerwerke typische Bauform des Rades: Es ist aussergewöhnlich breit gestaltet, womit man trotz der gringeren Fallhöhe dann ein großes Drehmoment erzeugt.

Gerade bei Aufwerfhämmern, mit oft recht niederer Drehzahl war für den Rundlauf und damit eine entsprechend gleichbleibende Schlagzahl wichtig, daßein hohes Drehmoment gegeben war. Denn nur so konnte der schwere Hammer auch mit eben der konstanten Schlagzahl für jeden Durchgang nach der Wärme betrieben werden.

Dann hatte man wieder Zeit und in dieser Zeit, wo das Werkstück wieder Wärme aufnahm, füllte sich der Wasserspeicher des Hammerwerkes wieder. Dies war auch nötig, denn die breiten Räder schluckten eine große Menge des Nass, um eben das Drehmoment auch erzeugen zu können. |

|

|

Die Essse des Aufwerfhammers. Gut zu erkennen sind die beiden Blasebälge die einen riesigen Schmiedeofen mit Luft versorgten.

Was man weniger gut erkennen kann, ist die kleine Radwelle hinter den Blasebälgen, wo ein kleines Wasserrad über einen extra, vom Hauptzulauf abgezweigen Kähner betrieben wird. Dieses kleine Rad braucht weniger Wasser und kann daher im Dauerlauf betrieben werden, so daß die große Esse beständig mit Frischluft versorgt wird.

Die Blasebälge werden nicht mit Kurbeln bewegt, sondern Hubdaumen heben die untere Hälfte des Blasebalg an, füllen so die obere Hälfte des Balges mit Luft. Gibt der Nocken die untere Hälfte des Balgs wieder frei, fällt der Holzboden des Blasebalg durch ein Gewicht gezogen nach unten und füllt sich mit Luft. Gleichzeitig wird die obere Hälfte des Blasebalg durch ein Gewicht - man kann es im Bild erkennen - nach unten gedrückt, wodurch ein kontinuierlicher Luftstrom zur Esse erzeugt wird. Die obere Hälfte wird dann wieder mit Luft gefüllt, wenn der Hubdaumen die untere Hälfte des Blasebalgs wieder angehoben wird, wobei auch hier schon Luft in Richtung der Esse gedrückt wird.

Im Bild auch zu erkennen der groß Stützbalten des Hammerahmens. |

Der eigentliche Aufwerfhammer. Er wird so genannt, weil der Hammerstiel hinter dem Bär angehoben wird.

Die Nocken, oder Hubdaumen, greifen unter einem Eisenstück des Hammerstiels an und heben, ja werfen den Hammer nach oben, wo dieser von einem Federbalken zurück prallt und damit mit Gewicht und Federkraft auf den Amboss geworfen wird, daher der Name. Man sieht gut den Federbalken mit dem Schutzeisenstück.

Man sieht daher gut im Hintergrund den Rahmen mit dem Lager des Hammers, welches dann oben durch einen mächtigen Querbalken quer durch die Schmiede abgestützt wird.

Denn der Rahmen musste ja nicht nur den Abwärtsbewegungen stand halten und die kräftigen Schläge dauern, sondern auch die Wurfbewegung des Hammers gegen den Federbalken musste der Rahmen halten, was beim Hammergewicht keine geringe Kraft bedeutete.

Unter diesen schweren Schlägen wurden dann die ´Luppen´ - Brocken aus Roheisen, zusammengebacken mit Schlackeresten und Kohleresten - ausgeschmiedet und zu ersten Stücken Roheisenmaterial. |

|

Haben wir nun den Weg der ´Luppen´ zu den Eisenhämmern und dann die dortigen Stücke zu den Breit- und Zainhammerwerken verfolgt, ist nun der Zeughammer wichtig.

Eigentlich ist der Zeughammer ein schlichtemr, mechanischer Schmiedehammer. Schwere Schmiedearbeiten waren zwar frührer auch mit der Hand ausgeführt worden, doch die Schwere des Hammers ermüdete den Schmied, selbst wenn die Schlagzahl mit dem Gesellen hoch gehalten wurde. Hier halfen dann die Hammerschmieden.

Denn das große Bärgewicht mit zugleich hoher Schlagzahl ermöglichte nun den Schmieden schwere Arbeiten dauerhafter auszuführen und damit rascher und besser arbeiten zu können. Zwar war es immer noch körperlich alles andere als eine leichte Arbeit, da noch genügend mit der Hand zu schmieden war, aber die groben und mit schweren Hämmern auszuführenden Arbeiten waren dank des Hammerwerks nun einfacher geworden.

Hammerschmieden hatten daher oft nur einen wasserbetriebenen Hammer und waren in der dörflichen und später städtischen Lebens- und Handwerksgemeinschaft kaum wegzudenken. Zeughämmer waren andere Namen dafür, aber erzeugt wurden hier aus Rohstoffen, Halbzeugen und Zain dann allerlei Dinge des alltäglichen Bedarfes.

Zwar schmiedeten die größeren Hammerwerke auch Schaufeln, Pflugschare und Sensen, aber gerade im Reparaturdienst waren die Hammerschmieden nicht wegzudenken. Eiserene Nägel wurden von Hand geschmiedet, doch ging es um große Bolzen war die Hammerschmiede gefragt.

Aber auch kleine Arbeiten, vom Türbeschlag, Scharniere, schwere Haken, Rad- und Steinreifen wurden hier gefertigt. Verzierungen wie Zaunstücke, Ornamente wurden angefertigt, ebenso Dinge des Alltags, wie Schürhaken, Zangen, Riegel und Maueranker. Ein weiterer Teil der Arbeit waren dann Reparaturen von Sensen, Sicheln, Kochgeschirr aus Eisen, Werkzeugen, Ackergeräten wie Pflugschare oder die dafür nötigen Rahmen.

Hammerwerke oder Hammerschmieden waren daher wichtige Arbeitsbetriebe, die nachfolgend Kleineisenteile, Wartung und Reparatur an eiserenen Geräten vornahmen. Hier waren die Hammerwerke nicht mehr größ, dafür umfangreicher ausgestattet.

Zeit daher, sich in der Hammerschmiede einmal umzusehen.

|

Der Antrieb der Hammerschmiede erfolgt durch zwei oberschlächtige Wasserrader mit sogenannten Holländischen Armverband.

Der Zulaufkähner beschickt daher beide Wasseräder mit Wasser, wobei vor dem letzten Rad der Leerschuss als Fallschacht angebracht ist.

Das hintere Rad wird durch das Gerüst des Kähners fast vollständig verdeckt, wird durch eine Klappenschütz im Boden des Kähner mit Wasser beaufschlagt.

Theoretisch kann man beide Räder mit Wasser drehen lassen, doch kam dies in der Praxis selten vor, weil man nicht beide Hammerwerke der Schmiede zu gleich laufen lassen musste.

Auch hier sind die Räder wieder recht breit ausgeführt, einfach damit trotz des recht geringen Durchmessers ein entsprechendes Drehmoment erzeugt wird, aber im Gegensatz zu anderen Hammerwerken war in dieser Anlage das erste Rad, also das unter dem Kähner liegende, für einen Dauerbetrieb konzipiert, was mit den Umbauten und Erweiterungen im Inneren zusammen hängt.

Da hier das Rad aber nicht voll beaufschlagt werden musste, war dies dann aber auch kein Problem mehr. Denn einst hatte diese Schmiede zwei Schwanzhämmer, doch einer musste dem Fortschritt der Technik weichen.

|

Das Innere der Hammerschmiede mit dem Blick auf das Kammrad mit Vorgelege des ersten Wasserrades.

Rechts am Bildrand erkennt man ein weiteres Kammrad, welches einen Schleifstein durch ein kleineres, drittes Wasserrad an der Stirnseite des Gebäudes antreibt.

Im Vodergrund liegt dann ein Federhammer, der einen der beiden Schwanzhämmer ersetzte. Dieser konnte besser und kräftiger zuschlagen mit einer weit höheren Schlagzahl als der Schwanzhammer, weshalb dieser ausgebaut wurde. Anstelle der Nocken auf der Welle wurde diese gekürzt und mit einem Kammrad versehen, welches über ein Kegelradvorgelege eine liegende Welle antreibt, die mittels Lederriementransmission nun den Schmiedehammer antreiben kann, aber auch den Blasebalg der Esse, die im Bild nicht zu sehen ist.

Am linken Bildrand erkennt man noch die Reste des Hammerrahmens, die hier jetzt als Raumteiler eingesetzt werden und die modernere Schmiede von der alten Schmiede mit dem Schwanzhammer abtrennt. |

|

|

Die alten Hammerschmieden hatten hingegen die typischen kleineren Schwanzhammer, mit einer recht hohen Schlagzahl, dafür einem geringeren Bärgewicht. Man sieht hier den weniger massiven Lagerblock des Hammerstiels, die im Durchmesser große Radwelle mit dem durch keilförmige Hölzer darauf befestigten Nockenring aus Eisen, in welchen die eisernen Nocken eingelassen sind.

Auffällig ist am Hammerschwanz der Eiserne Gegenschlag, welcher nicht einfach umwunden ist, sondern hier einen richtigen Gegenkopf besitzt, auf welchen die Nocken einwirken.

Der Hammer wird im Leerlauf oben gehalten, was mit der sogenannten Hammerkrücke geschid, die unter den Hammerkopf oder den vorderen Teil des Hammerstiels gestellt wird.

Da feinere Arbeiten zu erledigen waren, ist der Amboss näher am Hammerkopf und bei weitem nicht mehr so massiv ausgeführt wie bei den schweren Hammerwerken. Auch der Hammerkopf ist deutlich zierlicher. |

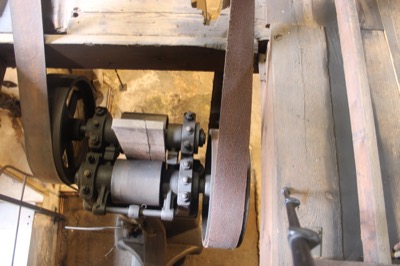

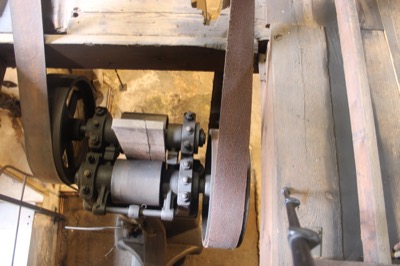

Nun der Blick auf den Schleifstein, der von einem extra Wasserrad von geringerer Größe angtrieben wird.

Auch hier treibt das Kammerad ein Kegelrad im Vorgelege an, welches den Schleifstein dreht. Der Schleifstein, ein Sandstein, dreht sich in einer Wasserwanne , wird aber von oben durch eine kleine Rinne vom Zulaufkähner mit Wasser berieselt, wodurch der Stein gewässert und von Schleifstaub frei gespült wird.

Hier sieht man, wie wichtig und vielseitig die Arbeiten der Hammerschmiede waren, weil die Werkstücke nicht bloß mit groben Schlägen bearbeitet wurden, sondern am Ende auch beschliffern worden sind.

Man kam daher nicht nur um Pfannen mit Löchern mit Eisenstücken verschweißen zu lassen, oder um eine neue Türangel für das Scheunentor fertigen zu lassen, sondern um auch ggf. eine Pflugschar dengeln und neu schleifen zu lassen.

Auch ein Spatenblatt wurde hier nachgeschlagen und dann am Schleifstein neu geschärft. |

|

|

Wie ein Kinderspielzeug wirkt das Kleinwasserrad an der Beilschmiede im Freilichtmuseum Hagen, doch es war nützlich.

Viele Schmieden waren reine Handbetriebe, wie die Bohrerschmiede, der Feilenhauer oder auch hier die Beilschmiede. In der Schmiedehütte wurden aus den Eisenstücken von Hand die Beilköpfe hergestellt. Damit allerdings diese nicht in einer Schleifmühle extra nachgeschliffen und geschärft werden mussten, baute der Schmied einen kleinen Schleifkotten an die Schmiedehütte an.

Das Drehen des Schleifsteins brauchte nicht viel Kraft, so daß ein kleines, ja sehr kleines Rad völlig ausreichte. Im Inneren wurde daher ein kleines Vorgelege angetrieben und darüber dann ein großer Sandstein, auf welchem nun die in der Schmiede hergestellten Beilköpfe nun geschliffen und geschärft werden konnten.

So konnte der Beilschmied, der die Hauptarbeit mit der Hand machte, dann zumindest mit Wasserkraft die Schleifarbeit zum fertigen Beilkopf ebenfalls machen und musste die Beilköpfe nicht extra in eine Schleifmühle bringen, sondern dem Kunden direkt einen fertigen und einsatzbereiten Beil- oder Axtkopf ausliefern. |

Hammerwerke wuchsen mehr und mehr zu großen vorindustiellen Gewerken heran, wie man gut an den Kupferschmieden oder auch an den Sensenschmieden erkennen kann.

Die Sense war ein Hauptwerkzeug des bäuerlichen Landlebens, denn bevor maschinelle Mähbalken die Maht übernahmen, wurden die Wiesen mit Sensen geschnitten.

Sie war daher nicht wegzudenken, für das Viehfutter frisch oder dann für das Heu im Winter, aber auch zum Einbringen der Feldfrüchte im Getreideanbau. Die Sense war das Schneid- und Mähwerkzeug des Landwirts bzw. Bauern. Da die Sense gerade beim Schnitt des Getreides schnell stumpf wurde, musste diese häufiger nachgeschärft werden, was mit dem Wetzstein geschah. Dabei wird aber immer ein wenig Material abgetragen, so daß die Sense irgendwann ersetzt werden musste, der Bedarf an Sensen war daher hoch, und nicht überall wurden Sensen gefertigt. Zwar hätte jeder Schmied eine Sense herstellen können, doch aufgrund des Bedarfs spezialisierten sich einige Hammerwerke rein auf die Herstellung der Sensen und auch Handsicheln, so daß große Werke nach und nach entstanden, wo Sensenklingen in großer Menge produziert und dann auch über Handelsrouten überregional verkauft wurden.

Begeben wir uns daher in eine der wichtigsten, vorindustriellen Gewerke, die allein Gebäudetechnisch von auffällig sind - die Sensenschmiede.

Der Sensenhammer im Freilichtmuseum Hagen, eine der auffälligsten Anlagen des Freilichtmuseums. Das Gebäude ist sehr groß und vom Hang aus betrachtet, sieht man erst, wieviel Fläche es einnimmt.

Große Dachlüfter sollen Dunst, Rauch und Wärme ablüften, wobei wir links die Schmeide, rechts die Schleifhalle erkennen. Die Schmiede ist an den Rauchabzügen der Essen zu erkennen, denn hier wurden die Eisenstücke der nötigen Wärme unterworfen, um diese dann mit den Hammerwerken zur fertigen Sense zu auszuformen.

In der Schleifhüttee wurden die fertigen Köpfe dann geschliffen, geschärft und poliert. In der Schleifhütte befand sich ein großer Nass-Schleifstein für den Schliff und einige kleinere Schleif- und Poliersteine, um die fertigen Sensen in Form und Grundschärfe entsprechend abgabefertig zu vollenden. Danach wurden die fertigen Sensenköpfe sortiert und eingelagert. Das Lager befand sich ebenfalls in der Schleifhütte. Auf den Schliff gehen wir nicht genauer ein, denn daf&uum;r gibt es eine extra Seeite zu den Schleifmühle, die hier nur einer Anlage vereint waren. |

|

|

Das Einlauf Bauwerk des Sensenhammers. Man sieht den Rechen zum Einlauf des Wasserrades, ein recht kräftiges Volleisenrad, welches Mittelrückschlächtig beaufschlagt wird.

Man erkennt gut, daß es eine weitere Radgasse für die Schleifhütte gab, wo heute der große Schleifstein elektrisch angetrieben wird.Auch sieht man in der Übersicht oben und hier im Bild auch den verbreiterten und hoch gezogenen Zulauf, der im Betriebsfall geflutet und gefüllt wurde, er diente als Reservoir für den Schwallbetrieb des Wasserrades.

Der Sensenhammer wurde aber schon früh elektrifiziert, denn die bis zu 32 Arbeitsgänge zur fertigen Sense benötigten dann doch eher einen Dauerlauf der Hammerwerke im Inneren, anstelle des Schwallbetriebs. Auch wenn das Wasserrad, wie man später sehen wird, die Transmission antreibt, ist es doch aufgrund seiner Größe und Schluckvermögens für einen wirklichen Dauerlauf kaum geeignet. |

Das Volleisen Wasserrad der Sensenschmiede im Freilichtmuseum Hagen. Man sieht den hohen Zulaufkähner und die tief angebrachte Schützklappe auf Höhe der Radachse. So konnte auch der Zulaufkähner als Reservoir dienen, denn das kleine Rad brauchte aufgrund der Tiefe der Kammern viel Wasser, erzeugte aber dafür für ein Hammerwerk typisch hohes Drehmoment, allerdings war es, wie sehr oft, nicht für den Dauerlauf konzipiert, sondern eher für einen Schwallbetrieb.

Schwallbetrieb bedeutet, daß man das Rad nur dann in Betrieb genommen hat, wenn die Kraft benötigt wurde, es dann aber auch wieder abgeschaltet hat, wenn gerade der Hammer nicht betrieben werden sollte. Für einen Fabrikationsbetrieb wie im Sensenhammer ist eine solche Einrichtung leider ungünstig und anstelle die Wasserkraftanlage an einen Dauerlauf anzupassen, modernisierten viele der Betriebe und stellten auf die damals viel gepriesene elektrische Arbeitsmaschine um. Die Wasserkraft, gerade die Kleinwasserkraft, begann ein Schattendasein zu führen und verlor an Attraktivität sowie Vertrauen.

Dabei, wenn man die die Anlage betrachtet, war genug Wasser verhanden, die Radgasse ist breit genug und man hätte hier mit einem moderne unterschlächtigen Zuppingerwasserrad sicherlich die Anlage auch im Dauerlauf betreiben können. |

|

|

Die Reste der ehemaligen Schwanzhammeranlage kann man als Besucher leider nur von Ferne sehen, den die große Welle liegt hinter der Absperrung um die Ecke, so daß man diese nur von der Rückseite sehen kann.

Aber man sieht den Umbau, weil die Welle, dort wo eigentlich eine weitere Nockenscheibe saß, mit einem Gürtel umwunden ist, mit dem jetzt die Transmission angetrieben werden kann. Auch kann man im Hintergrund den Elektromotor erkennen, der heute die Transmission unter dem Dach der Anlage antreibt.

Der Schwanzhammer direkt an der Wasserradwelle ist der letzte verbliebene der originalen Hämmer, der Rest wurde bei der Erweiterung eingebaut und wurden dann später über die Transmissionen hauptsächlich elektrisch angetrieben.

Warum man dann nicht das Wasserrad zu Gunsten einer Turbine ausgetauscht hat, um mit der Turbine dann elektrische energie zu erzeugen ist ein weiterer Punkt, der an Fragen leider ungeklärt bleibt. Denn eine kleine Schachtturbine hätte die gleichen Baumaße gehabt, wie das Volleisenwasserrad. Einige Fragen bezüglich der Wasserkraftanlage bleiben daher, auch beim Blick in diese Werkstätten ungeklärt. |

Reck- und Zeug-Hammerwerke im Sensenhammer. Als Erweiterung an der Stirnwand der Hammerhalle. Hier wurden die Rohlinge zu fertigen Sensenklingen ausgeschmiedet.

Man kann hier gut erkennen, daß viele Werke auf Transmission umstellten, aber die typische Schwanzhammer Konstruktion erhalten blieb. Eine große Schwungscheibe und die Transmissionsscheibe lagen aussen an der Welle, dann kamen die modernen umfassenden Weißmetall Gleitlager mit Fettreservoir, die Stahlgerüste die den Hammer tragen und die eiserne Nockenscheibe.

Vorteil des Transmissionsantrieb war das leichte An- und Abstellen der Hammerwerke mittels verschieben des Riemens von der Treibscheibe auf die Losscheibe der Transmission. Zudem waren die Transmissionsgetreibenen Hammerwerke auch unabhängiger aufstellbar, man konnte diese einfacher arrangieren. Wenn man jetzt an die Geiserschmiede denkt, sieht man hier das der Schritt zur Transmission schon früher bekannt und genutzt wurde, so daß der Schritt zur reinen und damit Standortunabhängigeren Lösung des Transmissionsantriebs logisch war.

Letztendlich waren dann andere Hammerwerke, wie der Federhammer und dann die Gesenkschmieden die Ablösung für diese Formen der Hammerwerkstätten. |

|

Die vorindustrielle Funktion der Hammerwerke lassen sich an einer historischen Stätte hervorragend - die Hammerschmiede Engelhardt.

Die vorindustrielle Rolle der Hammerwerke läßt sich an einem Standort in Deutschland hervorragend nachvollziehen. Dies ist im Industriemuseum Lauf der Fall.

Mit der Hammerschmiede Engelhardt findet sich hier eine Hammerschmiede im Originalzustand am Originalstandort. Der Wasserreiche Standort war ideal für Wassertriebwerke und die Hammerrschmiede ist keine Ausnahme, lag nur wenig Stromab dann eine weitere Schneidmühle und Getreidemühle, die später von der Ventilfabrik Dietz&Pfriem GmbH aufgekauft wurde.

Dietz&Pfriem richteten hier eine industrielle Fabrik zur Herstellung von Ventilen für Verbrennungsmotoren ein, wobei die Wasserkraft zu Anfang noch die nötige Energie lieferte, später dann durch Elektromotoren abgelöst wurde. So finden sich hier einzigartigerweise die alte Hammerstätte, aber auch eine Gesenkschmiede aus frühindustrieller Zeit, die den Übergang zwischen Handwerk und Großindustrie aufzeigt. Der Besucher kann daher in nur wenigen Metern vom Handwerksbetrieb in den frühindustriellen Fabrikbereich wechseln und diese Entwicklung unmittelbar nachvollziehen - dies ist nahezu einzigartig an einem Originalstandort.

Das Hammerwerk ist daher ein Kleinod, welches hier vorgestellt werden soll, zur Erläuterung werde ich am Schluss noch ein Bild der Gesenkschmiede der Ventilfabrik Dietz&Pfriem GmbH zeigen - damit man im Bild sieht, wohin sich einige Hammerwerke entwickelt haben, insbesondere weil wir bei den Hammerwerken des Freilichtmuseums Hagen diese erwähnt haben.

Lauf an der Pegnitz ist unweit von Nürnberg in Franken. Am Standort des Industriemuseums Lauf hat sich neben der Ventilfabrik, auch ein altes Elektrizitätswerk erhalten, doch wirklich sehenswert ist die kleine, aber feine Hammerschmiede.

Die Schmiede wurde Ende des 19. Jahrhunderts an der Pegnitz errichtet und bestand bis Mitte des 20. Jahrhunderts, bevor diese als Keimzelle des Industriemuseums Lauf fungierte. Das Gebäude wurde vollständig unter Denkmalschutz gestellt und ist daher völlig im Originalzustand erhalten. Es wurde im Zuge des Ausbaus des Museums ausführlich restauriert und ist vollständig betriebsfähig.

Prägend ist die Esse mit dem ikonischen Ziegelschornstein, hier vermutet man sicherlich mehr, als bloß eine große Schmiedest hinter solch einem Schlot, da jedoch eine mit Öl betriebene Esse ebenfalls verbaut ist, macht der lange Zug des Schornsteins schon aus Sicherheitsgründen Sinn. Zudem kann die koks befeuerte Esse so mit einer stabilen und großen Hitze gefahren werden, da der Zug für einen hohen Luftdurchsatz des großen Zentrifgalgebläses ausreichend ist. |

|

|

Das Zuppinger Wasserrad der Schmiede Engelhardt ist nicht das größte am Industriemuseum Lauf, denn das Wasserrad der Roggenmühle ist größer, aber es ist für den Antrieb der Hammerschmiede ausreichend reichlich dimensioniert.

Bis zum Ende des Betriebs im Jahr 1973 wurde ausschließlich mit der Wasserkraft geschmiedet.

Über das große Doppelwehr der Pegnitz wird Wasser dem Mühlenensemble des Industriemuseums zugeführt, wobei vier Wasserräder über 2 Triebkanäle mit vier Radgassen angetrieben werden. Die Flussseitige Radgasse wird daher von der halboffenen Radstube der Hammerschmiede geprägt, welche Ikonisch für das Museum ist.

Zwei Triebkanäle werden vom Pegnitzwehr abgeleitet und laufen unter einer Holzkonstruktion zu den Radstuben, dabei ist die Stube an Körniger Haus vollständig geschlossen, die Radstube der Hammerschmiede Engelhardt hingegen ist halboffen - an besonderen Tagen ist das Rad auch drehend anzutreffen |

Im Inneren sieht man zunächst die Schmiedeausrüstung, dies ist ein mittelgroßer Lufthammer, so wie dann der über 3 Meter messende Brettfallhammer.

Gerade die beiden Brettfallhammer sind eher selten anzutreffen und stellen eine Besonderheit dar, da in Hammerschmieden zumeist Schwanzhämmer oder Aufwerfhämmer eingesetzt worden sind, wie z.B. in der Geiserschmiede.

Der Boden besteht aus gestampftem Lehm, und Zement, insbesondere die massiven Fundamente der Fallhämmer und des Lufthammers sind in dieser Ausführung gefertigt.

Darüber ist eine Fachwerkkonstruktion, in deren Obergeschoss die Quertransmission verläuft, die zum Antrieb der Brettfallhämmer und der Luftgebläse dient. |

|

|

Der Antrieb auf der Flussseite des Hauses ist nicht liegend ausgeführt, sondern das Vorgelege ist stehend ausgeführt.

Dies nutzt den Raum deutlich besser und da keine massive Hammerwelle durch das Gebäude geführt und gelagert werden muss, ist auch der eigentliche Kraft- vor allem aber Raumbedarf der Antriebseinheit wesentlich geringer. Das eiserne Zahnrad Vorgelege treibt dabei dann Riemenscheiben an, wobei eine den Lufthammer direkt antreibt, eine andere Riemenscheibe treibt dann die Transmission im 1. Obergeschoss an.

Dort finden sich dann auch noch zwei Werkzeugmaschinen: Eine Säge zum Durchschneiden von Eisen- und Stahlwaren, sowie ein Schleifplatz: Scheinbar wurden Teile nach der Fertigung im Erdgeschoss dann im Obergeschoss fertig gestellt und nachbearbeitet |

Die andere Wandseite wird von der großen Esse eingenommen, die nahezu ein Viertel das Raumes einnimmt und durch einen Träger gestützt wird. Der Träger wird über eine Stütze mitgetragen, so daß die Esse in zwei Öffnungen unterteilt wird. Dieser Schmiedeofen wird mit Koks befeuert.

Im Bild mittig ist dann eine weitere Esse, die nicht mit Gas, sondern mit Öl beheizt wird, und moderneren Baujahres ist. Die Koks befeuerte Esse hingegen, die im Bild links zu sehen ist, dürfte die ursprüngliche Esse sein und die Größe dieser Fläche zeigt, daß hier nicht zwingend ´Feinschmiede´ Arbeiten durchgeführt worden sind, sondern grobe und massive Arbeiten ausgeführt worden sind, die für das Gesenkschmieden üblich sind. Dazu passt dann auch die Ausstattung mit Lufthammer und den Brettfallhämmern, die formende Arbeiten im Gelenk erlaubten, hier insbesondere das Freiformen.

Gerade Maschinenbauteile oder Pflugscharen waren häufig anzutreffen, aber auch Handwerkzeuge, wie Beil, Spaten oder Hacke sind im Gesenkschmiedeverfahren hergestellt worden. |

|

|

Der Brettfallhammer ist mit über 3 Metern Höhe ein Unikum.

Viele Hammerwerke, die hier vorgestellt worden sind, haben typische Schwanzhämmer. Also ein Hammer, dessen Drehpunkt ungefähr in der Mitte des Stiels ist, so das eine Nockenwelle den überstehenden Hammer´schwanz´ nach unten drückt und durch das Eigengewicht des Kopfes, Bär genannt, nach unten fällt und auf das Werkstück schlägt.

Es ist also auch ein Fallhammer, da allein die Schwerkraft den Hammer auf das Werkstück bewegt.

Dies ist beim Brettfallhammer ebenso, nur das hier das Gerüst senkrecht ist, der Bär an einem Hartholz-Brett montiert ist, und mittels seitlicher Führungsnasen in einer Gleitschiene des Gerüstes nach unten geführt wird.

Der Hammer wird nach oben aufgezogen und fällt dann frei nach unten. Die Aufzughöhe kann der Schmied frei bestimmen und damit die Kraft des Schlages regulieren. Diese Hammertypen waren und sind häufig in Gesenkschmieden zu finden, wo der Bär mit einer Form ausgerüstet war und das glühende Werkstück in eine Form, Matrize genannt, auf dem Ambos schlug. In der Schmiede Engelhardt findet sich keine Matrize, sondern es ist ein Gelenk für das Freiformschmieden eingesetzt, so daß ähnlich wie beim Lufthammer auch, mit diesen Fallhämmern im Freiformen gearbeitet werden konnte. |

Der Antriebsmechanismus befindet sich im 1. Obergeschoss auf Deckenhöhe des Untergeschosses.

Nach oben muss nun Freiraum herrschen, da durch den den Aufzug des Hammerkopfes das Reibungselement nach oben durchgeschoben wird. Zwei Walzen greifen daher gegenläufig das Brett des Hammers und ziehen des durch Reibung nach oben. Über einen Hebel kann die Reibung aufgehoben werden, das Brett fällt frei durch die immer noch drehenden Transportwalzen hindurch, der Hammerkopf schlägt auf das Werkstück.

Mit dem Hebel wird dann die Reibung der Walzen wieder eingesetzt, diese erfassen das Brett und ziehen es wieder auf - so kann der Schmied die Höhe des Bärs - und damit die Schlagenergie selbst bestimmen. |

|

So, nachdem hier nun eine Vielzahl von Hammerwerken vorgestellt worden sind, soll abschließend nun die Weiterentwicklung vorgestellt werden. Denn anstelle das glühende Werkstück in das Gelenk zu schlagen, kann das Werkstück auch in das Gelenk gepresst werden. Es haben sich daher nach und nach Presswerke für diese formgebenden Verfahren durchgesetzt, so daß z.B. Dampf oder Luftbetriebene Hammerwerke nach und nach durch hydraulische Press- und Schlagwerke, die sogenannten Oberdruckhammer, ersetzt. In der ehemaligen Ventilfabrik Pfriem&Dietz GmbH als Teil des Industriemuseums Lauf, findet man daher eine eine frühindustrielle Gesenkschmiede.

In der Gesenkschmiede von Dietz&Pfriem GmbH wurden die Ventilteller geformt. Entsprechende Stücke wurden hier in großen Essen auf die korrekte Temperatur gebracht und dann in den Gesenkschmieden der Reibradspindelpressen zu den entsprechenden Ventiltellern ausgeformt. Dazu gab es eine Vielzahl von Matrizen, also Vorlagen, in welche das glühende Werkstück dann eingepresst und damit warmverformt wurde. Hier waren ein oder mehr Durchgänge nötig, um das Stück auf die gewünschte Form zu bringen. Schon hier ist deutlich, das sich das normale Hammerwerk hin zu einem Presswerk veränderte, welches noch heute in der Gesenkschmiedetechnik verwendet wird. Zwar werden die meisten der Presswerke heute hydraulisch angetrieben, erreichen daher auch eine viel höhere Kraft als jeder Fallhammer, aber der Prozess selbst, daß glühende Werkstück durch ein formgebendes Verfahren mithilfe von Druck durch zwei Formteile entsprechend umzuformen, ist gleich geblieben.

Dies war´s zu den historischen Hammerwerken. Für einen groben Überblick ist es mehr als ausreichend und sollte eine Fülle von Informationen wieder geben.

Es lohnt sich daher, diese Werke im Betrieb zu besuchen, oder auch die Museumsmühlen zu besichtigen. Es ist eben eine eher kleine Wassermühle, aber die mit einem großen Flair und oft tollen Geschichten. Hammerwerke gab es wirklich an vielen Gewässern und auch wenn heute oft nur Strassennamen uns an diese Gewerke erinnern, zeigt diese Seite nun doch, was frührer dort wahrscheinlich einmal am Wasser gestanden hat und welche Aufgabe dieses Gewerk hatte.

Zurück zu Steffens Homepage

Zurück zur Mühlenseite

Vor zur Sägemühle

Vor zur Ölmühle

Vor zur Schleifmühle

Weiter zu anderen Wassergetriebenen Werken

Vor zu historische Getreidemühlen