Iron Lady,

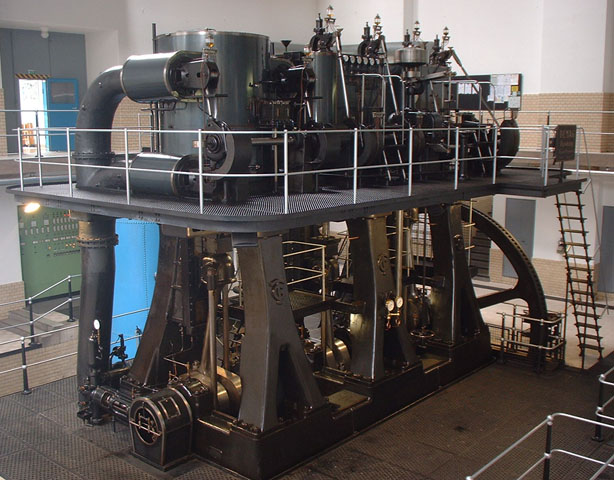

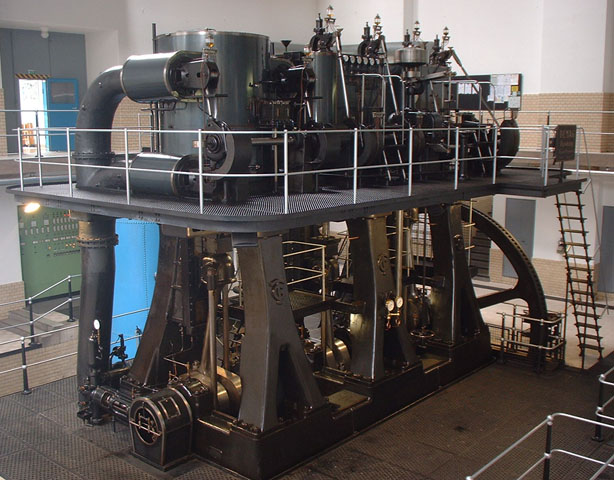

die Dreifach Expansions Dampfpumpmaschine im Pumpwerk Hattersheim

Iron Lady

Die Großstädte versorgten sich Ende des 19. Jahrhunderts zumeist mit aufbereitetem Flusswasser oder mit Quellwasser. Für größere Metropolen wie z.B. hier Frankfurt am Main reichte dies schon bald nicht mehr aus. Es wurden Pumpwerke gebaut, die Grundwasservorkommen anzapften und so wertvolles Frischwasser in das stadteigene Wasserrohrnetz förderten.

Gerade Frankfurt wurde durch direkte Leitungen mit Gefälle aus weiten Einzugsgebieten versorgt, aber aus den flachen Regionen südlich der Stadt konnte kein natürliches Gefälle herangezogen werden, so daß Pumpen notwenig wurden, um das gewonnene Wasser der Tiefbrunnen dann in die Förderleitung der Metropole zu schicken.

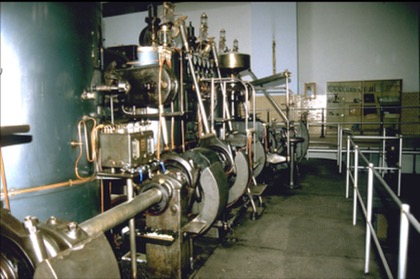

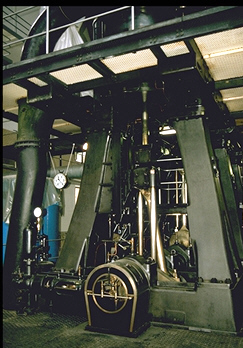

So gehört das Pumpwerk in Hattersheim bei Frankfurt zu einem der wichtigen Pumpwerke der Stadt, welches das reiche Grundwasservorkommen der dortigen unterirdischen Sand- und Kiesschichten als Quelle des Wassers nutzte. Zunächst förderten zwei liegende Dampfpumpmaschinen das Wasser, wobei eine Maschine lediglich als Reserve verwendet werden sollte. Die Wasserpumpen wurden direkt über die Kolbenstange angetrieben, wobei das Schwungrad der Dampfmaschine lediglich einen stossfreien Betrieb gewährleisten sollte. Hochdruck und Niederdruckzylinder lagen hinter dem Hochdruckzylinder und wirken auf die gleiche Kolbenstange ein, daher nannte man diese Maschinen Tandemmaschine. Eine dieser Maschinen förderte etwa 15000 Kubimeter Wasser. Diese Maschinen wurden von der Maschinenfabrik G. Kuhn in Stuttgart, die später in die Maschinenfabrik Esslingen fusioniert wurde, gebaut. Da die Leistung der Maschinen für die zukünftige Versorgung der Stadt nicht ausreichen würde, beschloss man im Jahre 1925 den Neubau einer weiteren, leistungsstärkeren Pumpanlage für das Werk Hattersheim. Diese Anlage sollte die Druckleitung zum Hochbehälter Sachsenhausen versorgen, aber auch die zukünftige Druckleitung zum Hochbehälter Höchst beschicken können. Von dort würde das Wasser dann wieder mit dem Gefälle der Höhenlage den nötigen Druck für das Versorgungsnetz der Stadt erreichen, wobei die Hochbehälter als Speicher, Reserve und Druckreservoir bildeten.

Eine Wassermenge in Bereich von 30000 bis 45000 Kubimeter sollte gefördert werden. Umfangreiche Untersuchungen, welcher Maschinentyp nun aufgestellt werden sollte, wurden im Vorfeld unternommen. Untersucht wurden Kolbendampfmaschinen mit Kolbenpumpen, sowie Dampfturbinen, Elektromotoren und Dieselmotoren zusammen mit Kreiselpumpen. Dabei war zu bemerken, daß die Kreiselpumpen nur in einem bestimmten Drehzahl und Leistungsbereich günstige Wirkungsgrade erzielten, so daß ggf. eine Gruppenanlage von Kreispumpen für die Mengenregulierung und einen günstigen Wirkungsgrad nötig gewesen wären.

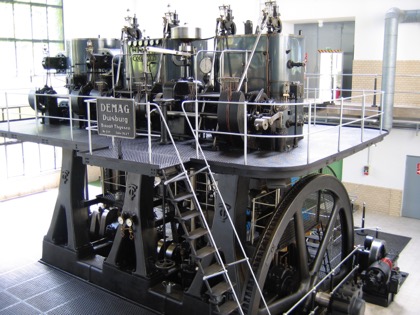

Zudem wurde festgestellt, daß der Elektroantrieb aufgrund der damaligen Strompreiskosten nicht konkurrenzfähig zu betreiben gewesen wäre, zudem fehlte eine entsprechend sichere Stromversorgung. Eine Kolbenpumpe allerdings besitzt einen sehr hohen Wirkungsgrad, oft jenseits der 92% Marke, wobei die Mengenreduzierung allein durch Begrenzen der Hubanzahl pro Zeiteinheit erfolgen konnte. In Zusammenarbeit mit Dampfmaschinen, welche die Hin- und Herbewegung ja von Haus aus lieferten benötigte man nur eine Veränderung der Drehzahl der Dampfmaschine, um die Fördermenge zu erhöhen oder zu erniedrigen. Kolbenpumpen verändern ihren Wirkungsgrad nicht, so daß bei Veränderung der Hubzahlen keine Wirkungsgradeinbußen zu befürchten waren. Zudem haben Dampfmaschinen den Vorteil, über einen sehr großen Drehzahlbereich konstante Fördermengen abgeben zu können, wobei Drehmoment und Leistung fast vernachlässigbar schwanken. So fiel der Entschluß zur teureren, aber im Gesamtkonzept zukünftig besser einsetzbaren Dampfkolbenpumpmaschine. Teurer Aufgrund größerer Gewichte und des höheren Platzbedarfes. Die Maschinenfabrik Thyssen, welche später der Deutschen Maschinenbau Aktiongesellschaft angeschlossen wurde, projektierte im Jahre 1929 eine stehende Dreifach Expansionsdampfpumpanlage; geliefert wurde die Maschine dann allerdings schon untere dem neuen Firmennamen DEMAG.

Ring um die Stadt Frankfurt am Main entstanden mit wachsendem Bedarf an Trinkwasser einige Pumpwerke. Deren Aufgabe war es, das Wasser aus niederen Lagen in die Hochbehälter der Stadt zu fördern, wobei jede Anlage einen oder mehrere Hochbehälter beschicken sollte.

Die Pumpwerke befüllten die Hochbehälter entsprechend, die dann den Bedarf im Trinkwassernetz deckten, wobei die Trinkwasserfördermenge über die Füllstände der Behälter gesteuert wurde. Hierzu mussten die Pumpwerke in der Lage sein, einen breiten Bereich von Fördermengen abzudecken, dabei sparsam, effektiv und zudem rasch in den Mengen variabel reagieren zu können.

1929 ging dann in Hatterheim, südöstlich von Frankfurt an Main eine große Pumpmaschine in Betrieb, alle diese Punkte vereinigte. Sparsam durch Dreifach Expansion, effektiv durch Einsatz wirkungsgradstabiler Kolbenpumpen und variable Fördermengen durch gute und vor allem eine schnell reagierende Drehzahlverstellung.

< |

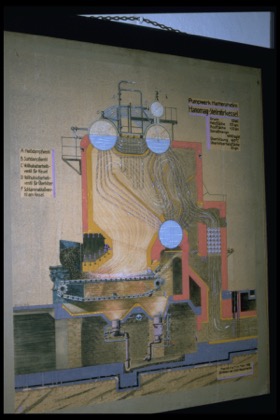

Dabei war eine DreifachExpansionsdampfmaschine mit einer Dreifach Plungerpumpe gekoppelt. Durch den Kurbelversatz konnte ein nahezu stoßfreier Förderbetrieb der Pumpen gewährt werden. Die Pumpeanlage wurde etwa 4 Meter unter dem natürlichen Grundwasserspiegel angeordnet, so daß Grundwasser über Vakuumpumpen und Vorheberpumpanlage über die Entsäurungsanlage den Plungerpumpen zuströmen konnte. Über einen Saugwindkessel wurde das Wasser stoßfrei von den Kolbenpumpen aus der Entsäuerungsanlage angesaugt und über einen Druckwindkessel in Trinkwasserrohrnetz gepreßt. Das Trinkwasser durchströmte dabei den von der Dampferzeugeranlage getrennten Kondensator in Querstromausführung, so daß das Grundwasser kaum erwärmt wurde, trotzdem eine hohe Kondensatorleistung erzeugt wurde. |

|

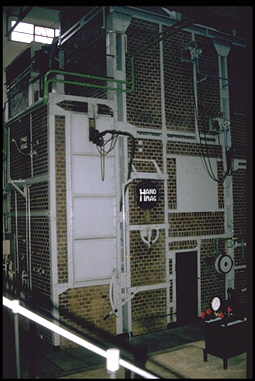

Die Kesselanlage besteht aus drei Hanomag Naturumlauf-Steilrohrkesseln, welche einen Überdruck von 21 bar liefern und die benötigte Dampfmenge von 4 kg/PSi erbringen können. Diese Kessel besaßen eine Steinkohle Wanderrostfeuerung. |

|

|

|

Die Steinkohle wurde von Hand aus dem Kohlenbunker in einen Hund geschaufelt, der Hund wurde gewogen und in die Kesselhalle gezogen. Dort wurde die Steinkohle in der Körnung von 2-3 cm von Hand in einen Schütt-Trichter geschaufelt der über eine Mengenverstellung eine etwa 3-5 cm hohe Kohleschicht auf den Wanderrost auftrug. |

|

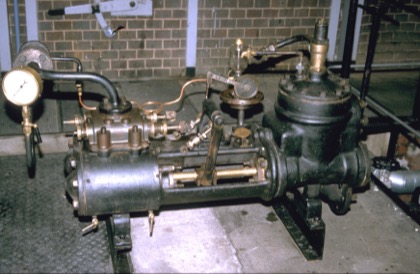

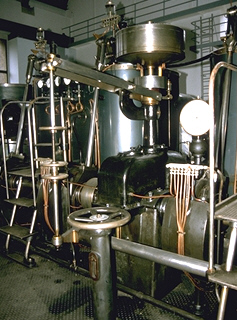

Die Doppel-Kolbenspeisepumpe, eine Worthington-DuplexPumpe, sorgte für Wasserstanderhaltung in den Obertrommeln, die durch Leckverluste entstanden, aber auch in Notsituationen für sichere Wasserzufuhr zum Kessel. Später wurde die Pumpe zugunsten Elektromotoren mit Kreiselpumpen abgebaut. Eine der DuplexDampfpumpen ist heute noch erhalten, wurde aber nicht mehr parallel zu den Elektromotoren angeschlossen, sondern neben dem Kessel aufgestellt. Die Elektromotoren hatten aber einen Nachteil: Sie konnten Wasser in Kesselnotsituationen nicht über ein bestimmtes Druckniveau in den Kessel fördern. Dampfkolbenpumpen laufen mit Kesseldruck und erreichen so größere Pumpendruckleistungen je höher der Kesseldruck ansteigt. So kann auch in Notsituationen des Kesselüberdruckes kühles Wasser zu Druckabsenkung gefördert werden, die Elektropumpen schaffen dies leider nicht. So mußte nach Abbau der Kolbenspeisepumpen des Kessel mit höherer Aufmerksamkeit gefahren werden. |

|

|

|

Insbesondere die Cardo-Wasserstandsanzeiger auf der Koberen Kesselbühne nahe der Kesseldecke, welche an den Wasser/Dampfscheidetrommeln angeschlossen waren, mußten besonders gut gewartet und beobachtet werden. Damit dies vom Bodenniveau einfacher war, wurde der Kesselwärter über einen Kettenwasserstand über den Wasserstand auf Bodenniveau informiert. Über einen Oberflächenvorwärmer, den Ecomiser, wurde das Wasser aus der Triphosphat Aufbereitungsanlage in die Speisetrommel gefördert, von dort gelangte es in die Obertrommeln. Das Wasser strömte nun den Fallrohren zu, gelangte in die Uuntere Trommel, stömte den Verdampferrohren zu, und stieg dabei über die Steilrohre wieder der Dampf/Wasserscheidetrommel zu. In dieser Trommel wurde auch die nötige Dampfreserve des Kessels vorgehalten. über das schon genannte Dampfgerüst wurde der Dampf dann dem Überhitzer zugeführt. Der überhitzte Dampf strömte mit etwa 380-400 °C und einem Druck von 20 bar über eine Sammelleitung der Dampfmaschine zu. Drei baugleiche Kessel sollten ununterbrochenen Betrieb auch zu Revisions- und Auswaschzeiten gewährleisten. |

|

Wie schon erähnt sorgen drei Kessel für einen unterbrechungsfreien Dampfbetrieb, wobei ein Betriebskessel den Dampf erzeugte, ein Kessel im Standby gehalten wurde, der dritte Kessel dann sich in Revision oder Auswaschfrist befand. Alle drei Kessel speisen eine gemeinsame Dampfschiene. Am Durchbruch zur Maschinenhalle befand sich das Hauptdampfventil, womit der Dampf zur Maschine unterbrochen werden konnte. Am Dampfgerüst selbst konnte dann der Dampf kesselseitig zur Dampfschiene abgesperrt werden. Im Bild gut zu erkennen, ist die große Abdeckung des Ecomisers. Hier sieht man auch die vielen Reguliermögluchkeiten der Rauchgasdrosselklappen, womit der Kessel eingestellt wird und der Rauchgaszug zur optimalen Kesselleistung eingestellt wird. |

|

|

|

Das Maschinenschild gibt uns über die Maschine eine gute Auskunft, denn 1927 wurde die Maschine gebaut, 1929 aber erst in Betrieb genommen. Die Baurt Thyssen verr&aunml;t uns zudem, daß die Maschine eine Sonderbaurt war. Denn die Bauart Thyssen erklärt die besondere Konstruktion aus stehende Maschine mit über Kreuzjoch angeschlossene Plungerpumpen, die über gesonderte, geführte Stangen direkt vom Kreuzkopf aus angetrieben worden sind. |

|

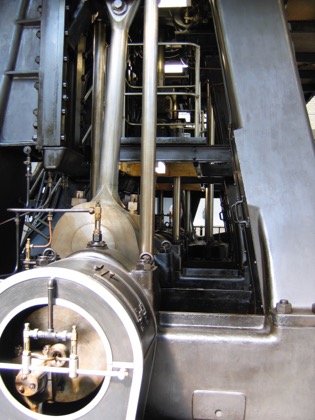

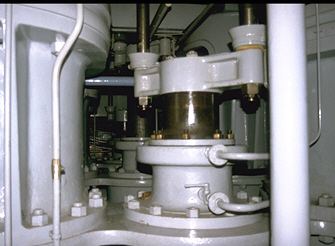

Der Dampf tritt über eine Rohrleitung hinter und unterhalb der Maschine in den Hochdruckzylinder ein. Er wird dort von etwa 390 °C-350 °C und 19 bar auf etwa 5 bar entspannt. Er strömt dm Mitteldruckzylinder zu. Eine Zwischenüberhitzung nachdem Mitteldruckzylinder ist aufgrund der günstigen Erfahrungen mit Dreifachexpansionsdampfmaschinen ohne Zwischenüberhitzer entfallen. Im Mitteldruckzylinder wird der Dampf auf etwa 0,5 bar entspannt. Er strömt nun dem Niederdruckzylinder zu, wo er bis auf -0,90 bar entspannt wird. Die Kolbendurchmesser betragen im HochDruck Teil 490 Millimeter, im MittelDruck Teil 830 Millimeter und letztendlich im NiederDruck Zylinder 1300 Millimeter Im HochDruck Zylinder werden etwa 265 Psi erzeugt, im MittelDruck Teil noch 215 Psi und im NiederDruck Zylinder nur noch 180 Psi, was eine Gesamtmaschinenleistung von etwa 670 Psi ergibt. Die Schädlichen Räume belaufen sich im HD und MD Zylinder auf etwa 6% und im ND Zylinder auf knapp 5 %. Der Hochdruck- und Mitteldruckzylinder haben Ventilsteuerung über Kipphebel mit Rolldaumen, während der Niederdruckzylinder zugunsten geringerer schädlicher Räume Kolbenschieber, ebenfalls übe Kipphebel bewegt, bekam. |

|

|

|

Eine Steuerwelle über entlang der vorderen Zylinderreihe bewegt die Lentz Tellerventile. Exzenter auf der Steuerwelle bewegen dabei die Steuerstangen, die ihrerseits die Kipphepel anlenken, die dann mit einem Rolldaumen das Ventil betätigen. |

|

Mitteldruckzylinder und Niederdruckzylinder werden mit etwa 65-67% Füllung gefahren, während die Ventilsteuerung der Füllung im Hochdruckzylinder über die Leistungssteuerung beeinflußt wird. Hierzu stellt das Maschinist den nötigen Dampfdruck am Regulierventil ein, währen die Drehzahl am Fliehkraftregler eingestellt wird. Der Fliehkratregler Bauart Hartung mit innenliegenden Federn und halbrunden Gewichten gilt aufgrund der geschlossenen Konstruktion und guten Einstellbarkeit als optimal für Maschinen, die ein hoches Maß an Gleichlauf benötigen. Der Fliehkraftregler greift nicht in die Dampfzuleitung ein, sondern über ein Gestängewird die Füllung des Hochdruckzylindrrs beeinflusst. |

|

|

|

Hartnäckig halten sich Aussagen, daß diese Maschinen für einen mobilen Einsatz gedacht waren, sprich für Fahrzeugantriebe ebenso genutzt worden sind. Vergleiche der Dampfpumpmaschine mit den Dampfmaschinen der Titanic finden sich daher auch zur Neuzeit immer wieder, was grundlegend falsch ist. Denn dieser Aussage widerspricht die Ausführung der Steuerung. Diese läßt keine Umsteuerungsfunktiuon zu und damit Richtungsbeeinflußung der Maschine zu. Dies wäre aber für eine Antriebsmaschine. z.B. auf Schiffen lebenswichtig gewesen. Eine Steuerungsmechanik nach Gooch, oder Stephenson sucht man vergeblich, es sind auch keine Exzenterscheibenhalterungen an der Kurbelwelle zu erkennen, weshalb auch die Kurbelwelle wohl nie für eine Steuerung dieser Bauarten ausgelegt worden ist. Nach der Steuerungsausführung kann auch der Hochdruckteil, der als einziger eine variable Füllmenge über die Steuerung erhält, auch nicht in Gegenrichtung angesteuert werden. Die Maschine kennt daher nur eine vorgegebene Drehrichtung und kann nicht in eine andere Drehrichtung umgesteuert werden - ein Schiff könnte daher nur vorwärt, nicht aber rückwärts fahren. Der Antrieb der Steuerung erfolgt von der dreifach gekröpften, geschmiedeten Kurbelwelle aus über Schraubenräder, welche die senkrechte Königswelle antreiben. Die Königswelle treibt ihrerseits über Schraubenräder die Steuerwelle an. Diese wird im Hochdruckteil dann geteilt, so daß über eine Verlagerung dieses Wellenteils nach oben oder unten gegen einen hydraulischen Dämpfer die entsprechenden Kipphebelwinkel der Exzenterstangen verstellt werden, was die Öffnungs- und Schließzeiten der Ventile im Hochdruckbereich reguliert. |

|

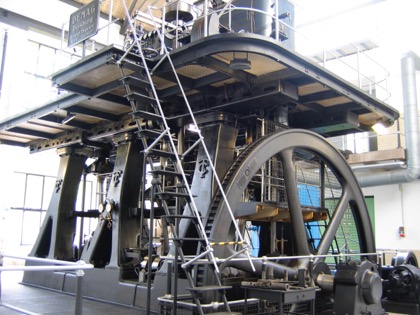

Die Grundplatte worauf die je 4 Tonnen schweren Zylinderständer aufgesetzt sind, wiegt allein 24 Tonnen. An den Zylinderständern sind die Kreuzkopfgleitbahnen angebracht, allerdings nur auf einer Seite der Ständer. Die Kurbelwelle hat ein Gewicht von über 9 Tonnen. |

|

|

|

Eine Besonderheit, ist sicher das zwei geteilte Schwungrad mit einem Eigengewicht von rund 9 Tonnen. Mit einem Durchmesser von 5 Metern ist es sehr groß und wird für den Gleichlauf der Maschine zwingend benötigt. Die Maschine hat keine Anfahreinrichtung in Form von Hilfsdampfventilen, so daß die Maschine nur über den Hochdruckzylinder angefahren wird. Um den Totpunkt zu überwinden, ist daher das Schwungrad nötig. Ein elektrischer Hilfsantrieb fährt das Schwungrad über ein Zahnrad in cirka 15° nach oberem Totpunkt, dann hat der einströmende Dampf genug Hebelkraft, um den Kolben nach unten zu drücken und die Kurbel zu bewegen. Da sich ein Dampf in den Verbindern befindet, muss allein der Hochdruckzylinder im zweiten Arbeitsgang mit dem Aufwärthub die Maschine weiter bewegen, erst dann steht Dampf im Mitteldruckteil zur Verfügung, und erst mit dem fünften Arbeitshub des Hochdruckzylinders sind alle Verbinder geüllt. Erst dann arbeitet die Maschine vollständig und in allen Zylindern unter Dampf. Der elektrische Stellantrieb wird allerdings in der Regel schon mit dem ersten Arbeitsgang des Hochdruckkolbens durch die Steigerung der Drehzahl des Schwungrades ausgerückt und schaltet sich dabei selbsttätig ab. Die Maschine muss also über die Schwungmasse dann allein in Tritt kommen und läuft später aufgrund der 120° versetzten Kurbeln aber vibrationsfrei und im vollständigen Massenausgleich. Dabei liegt das Schwungrad ausserhalb der Grundplatte, was eine kompakte Konstruktion des Maschinenrahmens ermöglichte. |

|

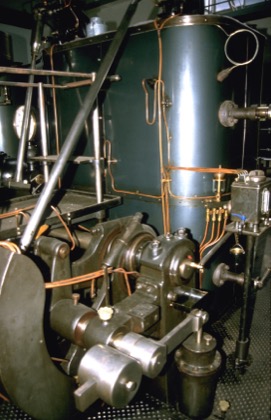

Nochmals der Blick auf das Pumpenende der Kurbelwelle mit dem Blick auf die Nassluftpumpe als Vakuumpumpe und der leider nicht sichtbaren Speisepumpe, die hängend montiert ist und daher durch den Maschinehausboden verdeckt wird. |

|

|

|

Unter dem Maschinehausboden und unterhalb der Grundplatte befinden sich die Trinkwasserpumpen. Es handelt sich um Plungerpumpen, die über ein Querjoch von zwei Schubstangen direkt vom Kreuzkopf aus angetrieben werden. Die Pumpe hat einen mechanischen Wirkungsgrad von etwa 92%, während der thermodynamische Wirkungsgrad der Dampfmaschine bei über 35% liegt. Mit einem Dampfverbrauch von 3,7 kg/PSi ist die Maschine um fast 50% sparsamer als die liegender Vorgängermaschinen im Pumpwerk Hattersheim. So konnte im Dauerbetrieb eine Wassermenge von 46000 Kubikmeter bei etwas über 60 Umdrehungen/Minute gefördert werden, ohne das der ruhige Lauf der Maschine gestört worden wäre. Die mittlere Kolbengeschwindigkeit lag dabei nicht über 1,85 Meter pro Sekunde. Der Kohleverbrauch lag in 24 Stunden nicht über 1,5 Tonnen, was einen stündlichen Verbrauch von nur 62,5 Kilogramm entspricht. Neben der Trinkwasserförderung und dem Antrieb der peripheren Maschinenanlagen sorgte die Kesselanlage und die Wärmeabstrahlung der Maschine für eine ausreichende Beheizung der Anlagengebäude, selbst im Winter. |

|

In dieser Aufnahme zieht man nun das Querjoch am Pumpenantrieb und die Kolbenstange des Plungerkolbens. |

|

|

|

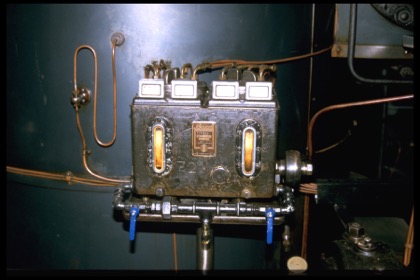

Die Schmierung einer so großen Maschine erfolgte nur teilweise manuell. Tropfölgefässe wurden von den Hilfsmaschinisten mit Öl durch Kannen versorgt. Dazu wurden diese Schaubecher mit entsprechendem ölaus einem Ölvorrat auf dem Maschinenhausboden befüllt. Mit den Kannen wurden dann die Geässe befüllt. Auch einige andere Schmiergefässe sind mit eigenen Reservoirs über Kannen mit entsprechendem Schmierstoff direkt versorgt worden. Andere Schmierstellen werden hingegen über autimatische Ölfördereinrichtungen, so genannte Zwangs- oder Pressöler der Firma Bosch versorgt. Im Inneren der Öler sind kleine Kolbenpumpen, die entsprechende Ölmengen aufnehmen und durch Schmierleitungen dann an die Ölstelle befördern. Über einen Hebelantrieb mit Klinkenarretierung wird die Förderwelle im Öler angetrieben, diret von laufenden Maschinenteilen abgegriffen. Eine Handkurbel ermöglicht ein manuelles Schmieren der Ölstellen zum Beispiel im Stillstand, wie zum Vorschmieren beim Anfahren der Maschine. Bei laufender Maschine wird über die Klinkenarretierung die Förderwelle in Bewegung gesetzt, die dann die internen Ölpumpen bewegt und so je nach Drehzahl festgelegte Ölmengen pumpt. Im Bild ist ein Zweikammer Bosch Öler zu sehen, der pro Kammer vier Ausgänge besitzt, so daß je vier Schmierstelen mit unterschiedlichen Schmierstoffen versorgt werden können, Insbesondere Kolbenstangen, Ventilschaft, Kolben und Kolbenschieber sind über dieses System mit Öl versorgt worden. |

|

Erst im Jahre 1995 ging die Maschine endgültig ausser Betrieb, weil die Kesselanlage die nötigen Umweltauflagen nicht mehr erfüllte. Heute erbringen im Pumpwerk Hattersheim Kreiselpumpen mit Elektroantrieb die Fördermenge, allerdings ohne die damals so erwünschte feinstufige Fördermengenregelung direkt durch die Pumpenmaschinenanlage. Eine moderne Gasheizung wird heute verwendet, um Gebäude und Anlagen im Winter zu beheizen.

Zuvor hatte die Maschine noch längere Zeit im Winter Wasser gefördert, zumal so das Gebäude und Förderanlage beheizt wurde, und die Fördermenge ebenfalls ausreichend gewesen war. Ein musealer Betrieb nach 1994 ist nicht vorgesehen worden, so daß auch keine Ausnahmebetriebsgenehmigung für die Kesselanlagen beantragt wurde. Auch ein Umbau der Kessel auf Gasfeuerung zum Erreichen der neuen Abgasgrenzwerte wurde aus Kostengründen nicht vorgenommen oder erwogen, ebenso auch nicht der Umbau eines der Kessel zu einer modernen Dampferzeugungsanlage für einen Schaubetrieb.

Dabei muss man festhalten, daß ein Schaubetrieb auch nur funktioniert hä_;tte, wenn Trinkwasser gefördert wird, da das Förderwasser zwingend benötigt wird, um den Dampf im Kondensator zu kühlen und zu kondensieren. Ohne Wasserförderung wird der Kondensator nicht von Kühlwasser durchstr&oouml;mt, so daß der Niederdruckzylinder ohne Funktion wäre, was einen unrunden und ungleichen Lauf begünstigt, der Lager und Gestänge fehl belastet und damit zu höhrem Verschleiß und Unterhaltungskosten führen würde.

Trotzdem wäre ein Schaubetrieb an besonderen Tagen wünschenwert gewesen, zumal die Maschine nur sehr selten überhaupt besichtigt werden kann - und dann sogar oft nicht fachgerechte Informationen zur Maschine vermittelt werden (wie zum Beispiel der Vergleich mit einer Schiffdampfmaschine oder gar die Behauptung, es wäre eine Schaffdampfmaschine, dem man vehemend widersprechen muss!)

Dennoch ist auch heute noch beeindruckend, daß mit nur rund 2 Tonnen Kohle am Tag über 40000 Kubikmeter Wasser gefördert werden konnten, gleichzeitig keine zusätzliche Energie für Beheizung der Gebäude benötigt wurde. Das Pumpwerk steht heute als technisches Denkmal immer noch an gleicher Stelle, so daß zukünftig hoffentlich auch die Maschine als Denkmal erhalten bleiben wird. Es ist aber immer die Frage, ob die Maschine weiterhin in dem guten Zustand erhalten bleiben kann, und ob das Gebäude ebenfalls erhalten werden kann.

Anmerkung des Autors: Die Maschine wa;r laut Aussagen des Betriebspersonals auch 2005 noch Betriebsfähig. Ein musealer Betrieb wäre als an bestimmten Tagen im Jahr möglich, weil die Plunger-Wasserpumpe im Umlaufbetrieb gefahren werden kann. Der Umlaufbetrieb der Wasserpumpen war nötig, damit die Maschine frei und ohne Last anlaufen und in Tritt kommen konnte. Somit könnte dieser Umlaufbetrieb für einen Museumsbetrieb genutzt werden. Das Förderwasser wurde für die Kondensatoren benötigt, so daß hier eine entsprechende Rückkühlanlage nötig wäre, um den Umlaufbetrieb dauerhaft fahren zu können.

Leider sind heute bestimmte Bedingungen, wie Abgasgrenzwerte, Revisionen und Bautechnische Bedingen nicht erfüllt, so daß kein musealer Betrieb erfolgen kann.

Freie Gedanken des Autors: Wenn man einen der Kessel auf moderne Gas oder Leichtölfeuerung umbauen würde, die Kesselisolation und Bauart neusten Ausführungen des Kesselbaus anpassen würde, konnte in historischer Hülle die Dampfpumpenmaschine auch fürderhin betrieben werden. Die Heizkosten würden wegfallen und die aussergewöhnliche, aber immer noch im Wirkungsgrad sehr gut gelegene Pumpe könnte auch zukünftig betrieben werden. Ein Technisches Denkmal im Betrieb. Allerdings müßten die Pumpen und Maschinenteile von einem Fachmann untersucht werden und ggf. müssten ältere durch bessere und haltbarere Dicht und Schmierstoffe ersetzt werden. Kesselsteuerung könnte durch einen Automatismus erfolgen, wie auch die Steuerung durch einen Elektrosteller vorgenommen werden könnte. Somit könnte diese Maschine zeigen, daß die Konstruktion von 1927 auch heute noch nicht so veraltet ist, und heutigen Ansprüchen zum Teil genügen könnte. Leider schlägt dies aufgrund der hohen Kosten fehl. Die Wasseraufbereitungsanlage könnte durch eine Umleitung auf die Aufbereitungsanlage der heutigen Kreiselpumpen auch die Modernisierung der alten Aufbereitungsanlage umgangen werden.

Zumindest sollte meiner persönlichen Meinung nach ein Museumsbetrieb angestrebt werden, welcher Werbeträchtig ist, zudem eine kleine Einnahmequelle für den Erhalt der Maschine und der Anlage darstellen würde. Ich möchte betonen, daß diese freien Gedanken keine negative Kritik an irgendwelchen Personen oder Unternehmen oder Unternehmensentscheidungen ist, welche im direkten Zusammenhang mit der Maschine stehen. Es sind lediglich Gedanken, die einem interessierten Mensch nach näherem Befassen mit der Anlage aufgekommen sind. Mit ist durchaus die Kostenaufwendige Situation um Erhalt und Betrieb der Anlage bewußt, so daß die freien Gedanken lediglich Träumereien darstellen, die ich ausgesprochen haben wollte. Der Kostenaufwendige Betrieb und Erhalt wird daher die freien Gedanken leider weiterhin nur zu Träumereien eines mit Dampfkraftverbundenen Menschen bleiben.